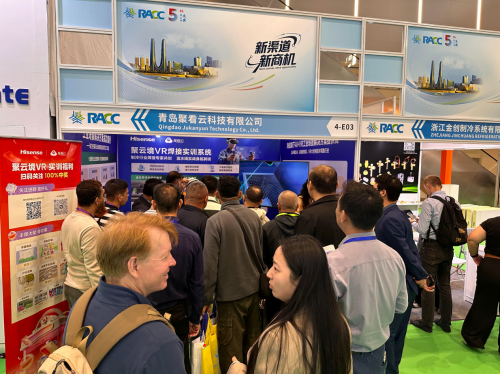

在虚拟世界里,新手焊工可以大胆尝试各种火焰调节,企业能将培训耗材成本砍半,年省数十万元——这不再是未来图景,而是已经落地的行业实践。在近日于杭州举办的第5届国际空调通风制冷及冷链产业展览会(RACC)上,海信集团旗下互联网科技公司聚看云科技,正用一套自主研发的聚云境VR火焰钎焊实训系统,重新定义制冷行业培训模式。

降本增效成果显著,推动行业培训模式变革

聚看云科技聚焦工业数字化转型,致力于通过“VR+AI”技术解决“高风险、高成本、高难度”的培训痛点。该系统专为制冷行业焊工设计,无需真实焊台与明火,即可实现从焊前准备、点火调火到焊接操作与质量确认的全流程仿真训练。

以海信日立为例,引入该系统后,单名焊工的铜管实训耗材从450根降至200根,年节省成本超过30万元。培训周期显著缩短,讲师资源也得到更高效利用,实现“降本”与“增效”的双重突破。

贴合产线、覆盖多场景,打造“学得会、用得着”的实训体系

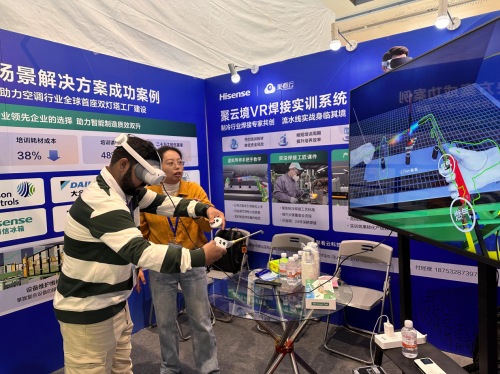

在制冷展现场聚看云科技的展位吸引众多海内外观众。一副高物理仿真VR眼镜搭配可模拟火焰调节电信号焊枪,就能让操作者在虚拟仿真环境中进行火焰钎焊训练。

系统覆盖铜管、铝管、单双枪焊接,以及板式换热器、蒸发器流水线焊接等多种典型场景,并支持根据企业产线节拍与工艺内容定制,助力学员“0过渡”上岗。学员可在VR中反复练习调火、充氮、焊膏涂抹等关键步骤,系统通过20多项工艺参数实时评判焊接质量,模拟烧穿、焊瘤、漏焊等常见问题,帮助学员在无风险环境中“提前踩坑、提前改进”,大幅降低实际上线失误率。

聚看云科技产品经理余谦表示:“传统焊接培训难以细致展示工艺细节,且耗材成本高。VR系统能逼真模拟操作流程,实时纠错,加快新员工上手速度,既节约师资,也降低教学风险,实现低碳环保与成本优化。”

数据化管理培训效果,构建科学人才评估体系

聚云境平台可全程记录并量化分析学员操作,使培训结果可追溯、可考核。企业能清晰掌握每位学员的学习进度与技能短板,推动培训从“经验型”向“数据型”转变,为岗位配置与技能提升提供精准依据。目前,该系统已成功应用于海信日立空调、江森自控、大金空调等多家行业头部企业,并在海信日立申报灯塔工厂过程中被评为六大典型场景之一,成为制冷行业数字化转型的标杆案例。

聚看云科技表示,未来将持续深化VR+AI技术在工业培训、设备运维、质量检测等环节的应用,以科技赋能中国制造,助力企业迎接智能化、绿色化发展新浪潮。

——

关于聚看云科技

青岛聚看云科技有限公司成立于2017年,传承海信50年智能制造经验,以工业大数据、云计算、AI视觉技术为核心,为高端制造业提供智能化解决方案。公司致力于帮助客户实现缺陷检测、行为监测、维保培训、工艺优化等环节的智能化升级,提升生产效率与产品质量,是工业互联网与智能制造领域的重要推动者。